La Industria manufacturera actual necesita satisfacer continuamente la creciente demanda de productividad a través de la tecnología, mientras que el control numérico por computadora (CNC) puede ayudar a las empresas de todo el mundo a alcanzar sus objetivos de fabricación al mejorar la precisión y la velocidad. El controlador del sistema CNC FANUC permite a los operadores programar computadoras de acuerdo con las especificaciones de las piezas y puede hacer partes de cualquier volumen.

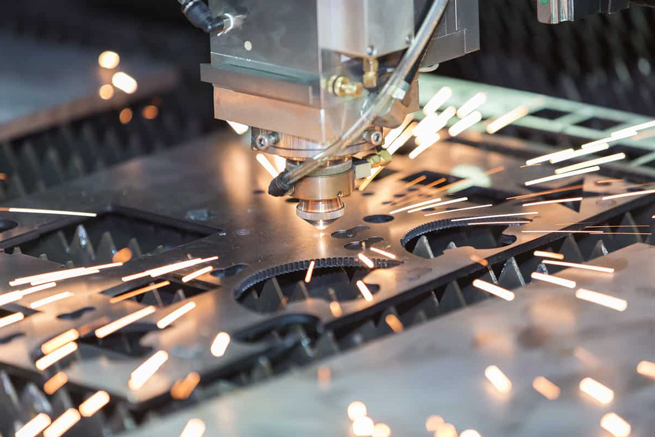

Las máquinas herramienta NC modernas utilizan la tecnología NC para eliminar continuamente las materias primas de las piezas de trabajo, mientras que la programación NC se utiliza para guiar el proceso de mecanizado. Los diseñadores y operadores utilizan tecnologías de software de control numérico, como el diseño asistido por computadora (CAD), para diseñar piezas digitalmente. Después de que el software CAM (fabricación asistida por computadora) genere el código para controlar la máquina herramienta CNC, puede establecer la ruta de la herramienta y simular la operación antes de operar la máquina herramienta.

Los fabricantes utilizan software y máquinas para mejorar su rendimiento, incluidos molinos, tornos y molinillos. Los modernos sistemas de controladores FANUC con capacidad de mecanizado de varios ejes pueden crear piezas con complejidad geométrica y requisitos estrictos de tolerancia mediante el uso de un potente software.

En comparación con el procesamiento manual, el controlador CNC FANUC tiene una amplia gama de ventajas. Por ejemplo, el controlador original del sistema FANUC hace la operación con una mínima interferencia humana y una alta repetibilidad, lo que puede ayudar a los fabricantes a mejorar parámetros como la precisión, la calidad, la productividad y la rentabilidad.

Los sistemas de control CNC originales de la placa de circuito FANUC pueden producir piezas de precisión de alta calidad porque están casi completamente automatizadas. El software CAM genera códigos para máquinas basadas en modelos CAD, por lo que los operadores pueden programar varias máquinas para operar al mismo tiempo. Los procesos digitales proporcionan repetibilidad confiable, tolerancias mejoradas y escalabilidad perfecta en respuesta a la demanda del mercado. Por definición, la fabricación de restas producirá residuos, pero la alta precisión del controlador del Sistema Robot FANUC reduce en gran medida el desperdicio.

Además, el sistema CNC DE CONTROL DE CIRCUITO FANUC puede funcionar de forma independiente durante más tiempo sin interferencias manuales, lo que no tendrá el riesgo de error humano. El tiempo de entrega típico para la fabricación de piezas complejas utilizando sistemas CNC DE CONTROL DE CIRCUITO FANUC de 5 ejes puede ser de 5 a 6 semanas, mientras que el tiempo de entrega para la fabricación de piezas simples es de varias horas.

Los tipos de controlador CNC FANUC pueden realizar múltiples operaciones y procesar múltiples herramientas al mismo tiempo, por lo que pueden acortar significativamente el tiempo de ciclo, que también puede producir múltiples iteraciones de prototipos producibles en unas pocas horas. Una vez que el prototipo está listo para la producción, la máquina puede repetir fácilmente las mediciones precisas de la herramienta. Después de la producción exitosa del prototipo, los fabricantes pueden expandirse rápida y fácilmente de la operación del prototipo a la operación de producción a gran escala. La Misma programación CAM y estrategia de sujeción de la pieza de trabajo es aplicable a múltiples controladores de robots FANUC, que pueden realizar cambios de pieza digitalmente. Además, puede responder rápidamente a la demanda del mercado y ofrecer productos de mayor calidad más rápido.

Muchas máquinas herramienta CNC no pueden operar las herramientas sin dispositivos de protección, por lo que la mayoría de las máquinas herramienta funcionan completamente detrás de dispositivos de protección o puertas de seguridad, cuyo interior está equipado con extractores de aire que pueden reducir el polvo y el humo tóxicos. Las máquinas antiguas operadas manualmente generalmente tenían una fuente de alimentación trifásica y tenían que ser configuradas por electricistas, pero las máquinas herramienta CNC modernas utilizan una fuente de alimentación monofásica e insertan un disyuntor residual (RCB). En caso de falla, el disyuntor cortará la fuente de alimentación inmediatamente. Además, el Panel controlador del sistema CNC Siemens casi elimina los efectos adversos causados por la fatiga humana, la falta de atención y otros errores básicos del usuario.

English

English 日本語

日本語 한국어

한국어 français

français Deutsch

Deutsch Español

Español italiano

italiano русский

русский العربية

العربية Türkçe

Türkçe Jawa

Jawa