PLC se compone principalmente de la unidad de procesamiento central, interfaz de entrada, interfaz de salida, interfaz de comunicación y otras partes, en donde la CPU es el núcleo de PLC, el componente I/0 está conectado al circuito de interfaz entre el equipo de campo y la CPU, la interfaz de comunicación se utiliza para conectarse con el programador y la computadora superior. Para el PLC integral, todos los componentes se instalan en la misma vivienda; Para el PLC modular, cada parte funcional se empaqueta independientemente, llamado módulo o plantilla, cada módulo se conecta a través del autobús, montado en el bastidor o carril.

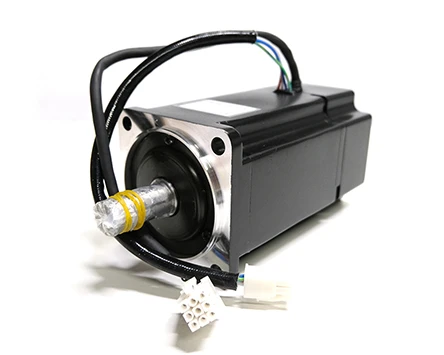

La falla del sistema de control PLC se divide en fallas de software y fallas de hardware dos partes. El sistema PLC incluye procesador central, caja principal, caja de expansión, módulo de E/S y red relacionada y equipo externo. El equipo de control de producción de campo incluye puertos I/0 y equipos de prueba de control de campo, como relés, contactores, válvulas, motores, etc.

El PLC tiene capacidad de autodiagnóstico, cuando ocurre el error de función del módulo, a menudo puede alarmar y responder de acuerdo con el pre-procedimiento, y puede ser juzgado por la luz indicadora de falla. Cuando la fuente de alimentación es normal, los indicadores también son normales, especialmente la señal de entrada es normal, pero la función del sistema no es normal (sin salida o caos), en línea con el primer fácil después de difícil, primero suave después del principio de mantenimiento duro primero compruebe si hay un problema con el programa de usuario.

El programa de usuario se almacena en la RAM del PLC y es volátil. Cuando falla la batería de respaldo, falla la fuente de alimentación del sistema, la posibilidad de pérdida o desorden del programa es muy grande, y una fuerte interferencia electromagnética también causará errores del programa.

① El PUERTO DE E/S del PLC está defectuoso.

La falla del módulo de E/S es principalmente la influencia de diversas interferencias externas, en primer lugar, debe usarse de acuerdo con los requisitos de su uso, Y no se puede reducir a voluntad, y luego analizar los principales factores de interferencia, y aislar o tratar con las principales fuentes de interferencia.

② Fallo del sistema host PLC

A. El sistema de suministro de energía está defectuoso. La fuente de alimentación en funcionamiento continuo, disipación de calor, voltaje y el impacto de las fluctuaciones de corriente es inevitable.

B. Falla del sistema de red de comunicación. Es probable que la comunicación y la red se vean afectadas por interferencias externas, y el entorno externo es uno de los factores más importantes que causan la falla del equipo externo de comunicación. El daño del bus del sistema se debe principalmente a la estructura de enchufe PLC, el uso a largo plazo del módulo de enchufe y extracción causará la Placa de impresión local o la placa inferior, interfaz enchufable y otros daños en el autobús, bajo la influencia de los cambios de temperatura del aire, los cambios de humedad, el envejecimiento del plástico del autobús, El envejecimiento de la línea impresa, la oxidación del punto de contacto, etc., son las causas de la pérdida de bus del sistema.

③ Falla del equipo de control de campo

A, relé, contactor. Para reducir tales fallas, debemos tratar de usar relés de alto rendimiento, mejorar el entorno de uso de los componentes y reducir la frecuencia de reemplazo. Si el entorno del sitio es duro, el contacto del contactor es fácil de encender u oxidar, y luego la deformación del calor hasta que no se pueda usar.

B, válvulas o RAM y otros equipos. El uso a largo plazo de la falta de mantenimiento, la falla mecánica y eléctrica es la principal causa de falla, porque las partes clave de dicho equipo, el desplazamiento relativo es generalmente grande, o a través de varios pasos, como la conversión eléctrica para completar la conversión de la posición de la válvula o el ariete, O el uso de actuador eléctrico para empujar y tirar de la válvula o la conversión de posición del ariete, mecánica, eléctrica, hidráulica y otros enlaces no están ligeramente en su lugar producirá errores o fallas.

C, interruptores, posiciones de límite, protección de seguridad y operación in situ de algunos componentes o fallas del equipo, la causa puede ser debido al desgaste a largo plazo, o uso a largo plazo y envejecimiento de la oxidación. La Solución de Problemas de tales fallas de equipos se refleja principalmente en un mantenimiento regular para mantener el equipo en buenas condiciones en todo momento. Para interruptores de límite, especialmente interruptores de límite en equipos pesados, además del mantenimiento regular, se deben agregar múltiples medidas de protección en el proceso de diseño.

D. Los subdispositivos en el sistema PLC, como cajas de conexiones, terminales de cables, pernos y tuercas, están defectuosos. La razón de este tipo de falla es causada principalmente por el proceso de producción del equipo en sí, el proceso de instalación y la ignición y la oxidación a largo plazo. Según la experiencia de ingeniería, este tipo de falla es generalmente difícil de encontrar y reparar. Por lo tanto, la instalación y el mantenimiento de los equipos deben realizarse de acuerdo con el instalProceso de la lation de los requisitos de instalación, sin dejar peligros ocultos del equipo.

E. Falla del sensor y del medidor. Este tipo de falla generalmente se refleja en la señal anormal en el sistema de control. Cuando se instala dicho equipo, la capa de protección de la línea de señal debe estar conectada a tierra de manera confiable en un solo extremo, y colocarse por separado del cable de alimentación lo más lejos posible, especialmente el cable de salida del inversor de alta interferencia, y el filtrado de software debe llevarse a cabo dentro del PLC.

F, potencia, tierra y falla de ruido de línea de señal (interferencia).

① Un dispositivo petroquímicoPLC Siemens(S7-300, CPU315-2DP) De repente dejó de funcionar cuando estaba en uso.

Verificación y análisis de fallas: compruebe la lámpara de alarma, el programa y la fuente de alimentación. Al revisar la alarma, se encuentra que la BAT DE LA CPU está activada. Al revisar el programa, se descubrió que no había solución de problemas para fallas de batería. Solución de problemas: Reemplace la batería de la CPU y maneje la falla de la batería en el programa.

② Una noche, el PLC del compresor y la comunicación del PLC del control principal interrumpidos repentinamente, El DCS del control principal muestran el PLC del compresor y la alarma de interrupción de la comunicación del PLC del control principal, la sala de control del compresor en la señal del motor en la síntesis de control principal DCS se muestran en rojo (estado de parada), algo de flujo, presión, Temperatura y otras señales en la sala de control del compresor, las alarmas altas y bajas se muestran en el DCS sintético de control principal. Debido a la interrupción de la comunicación, algunos enclavamientos importantes en la sala de control del compresor no se pueden enviar al control principal, lo que hace que toda la planta se apague.

Inspección y análisis de fallas: Teóricamente hablando, hay dos razones principales para la interrupción de la comunicación entre el PLC del compresor y el PLC de control principal: una es que el software no está sincronizado; el otro se debe a fallas de hardware como tarjetas CP525 y tarjetas CPU.

Primero desde el aspecto del software con el que lidiar. La operación de sincronización se llevó a cabo en el PLC de control principal, y el dígito 14 DE LA PALABRA DE DATOS DW13 se vio obligado a comunicarse, pero la comunicación aún no se estableció, parece que el PLC de control principal no fue causado por la sincronización. Luego se sincroniza en el funcionamiento del PLC del compresor, forzando la palabra de datos de comunicación MW10 en el bit 14, se establece la comunicación del resultado. Por lo tanto, se confirma que la razón de la interrupción de la comunicación entre el PLC y el PLC de control principal del compresor es causada por la no sincronización del programa del compresor, Y la razón de la no sincronización del programa es la interferencia electromagnética externa.

Solución de problemas: Para evitar la recurrencia de tales fallas, se debe fortalecer el blindaje de la sala de control y se prohíbe el uso de herramientas de comunicación como teléfonos móviles en la sala de control.

③ Alarma de luz Siemens PLC (S7-300) SF

Inspección y análisis de fallas: La alarma de la lámpara SF indica que el punto de entrada está defectuoso. Solución de problemas: Compruebe el estado de trabajo de cada punto de entrada. Durante la inspección, se encuentra que un transmisor de temperatura en el sitio no tiene señal de entrada, y la falla desaparece después del procesamiento.

④ El exterior de un punto de entrada PLC no está conectado (incluso si la línea de conexión en el terminal de entrada está desmontada), pero el punto de entrada se ha conectado en realidad y la luz indicadora de entrada correspondiente es constante en el análisis de fallas: Determine que los terminales adyacentes del terminal se han conectado, Y hay limaduras de hierro entre los terminales de entrada del PLC, lo que hace que el punto de entrada se conecte o que el punto de entrada se haya dañado.

Solución de problemas: desmonte el cableado de todos los terminales de entrada de PLC, encuentre que hay muchos chips de hierro en el bloque de terminales de entrada, sople los chips de hierro en los terminales y luego restaure el cableado, se elimina la falla.

⑤ Sistema de control PLC tarjeta de entrada digital SF luz se volvió roja

Inspección y análisis de fallas: después de que la fuente de alimentación de la tarjeta se realimenta, el fenómeno de falla aún existe; Después de reiniciar el PLC, el indicador de falla sigue siendo rojo. Por lo tanto, después de verificar las señales in situ recibidas por la pieza de la tarjeta una por una, se encontró que había un interruptor de señal anormal. Después de medir con un multímetro, se encuentra que la resistencia del bucle es infinita, lo que indica que el interruptor de retorno está roto y detectado por la tarjeta de entrada digital. Solución de problemas: después de reemplazar la pieza de repuesto, el indicador de falla está apagado.

⑥ Sistema de control PLC de peletizador tarjeta de entrada analógica recibidaLa señal de campo en el DCS indica infinito

Inspección y análisis de fallas: El análisis puede ser que el cable de comunicación conectado entre el transmisor de presión de campo y la caja de conexiones esté defectuoso, por lo que se reemplaza el cable de comunicación, pero el fenómeno sigue siendo el mismo. Después de una cuidadosa inspección y análisis de todo el bucle, se encuentra que hay tres lugares fáciles en el bucle, el transmisor de presión en sí, el cable de comunicación, la abrazadera, el transmisor de presión, el cable de comunicación ha sido excluido. Cuando se desarmó la tarjeta, se encontró que se había quemado un pequeño bloque integrado en el interior. Solución de problemas: Reemplace la tarjeta.

El controlador de repuesto en caliente de dos PLC puede funcionar, el otro siempre se detiene

Inspección y análisis de fallas: Apague todo el gabinete de control, inicie dos hosts PLC al mismo tiempo después de la transmisión de energía o solo un host PLC funciona. Después de consultar los datos relevantes, se encuentra que los dos bloques de función del sistema OB70 y OB72 son responsables de las fallas de redundancia. Si no se insertan los dos bloques de función, se pierde la redundancia del sistema, es decir, solo se puede ejecutar una CPU. Solución de problemas: Después de insertar los dos bloques de función del sistema, el sistema de control vuelve a la normalidad

Un sistema de control PLC que se ha apagado durante un período de tiempo no se puede iniciar después de estar encendido

Inspección y tratamiento de fallas: el personal de mantenimiento piensa que el programa es incorrecto después de la inspección, es natural insertar la tarjeta EPROM EN EL PLC, siempre limpie el programa de copia, reinicie después de la finalización, la culpa sigue siendo, porque el programa no es grande, Lea el programa en el EPROM uno por uno, y las instrucciones en el manual se encuentran exactamente las mismas después de verificar, y la copia repetida se considera una falla de hardware PLC.

PG llama al programa de respaldo y se compara con el programa en EPROM. El resultado muestra que la tabla de comandos es la misma, pero la dirección de almacenamiento del programa ha cambiado. Después de enviar el programa de copia de seguridad al PLC, el dispositivo se ejecuta normalmente. Se puede ver que el programa en la EPROM también tiene un error, borrar y volver a escribir el problema resuelto.

El daño del hardware del PLC o la probabilidad de error de la operación del software es muy baja, compruebe la falta, el foco se debe colocar en los componentes eléctricos periféricos del PLC, falla del PLC es principalmente falla de la señal de la interfaz periférica, mantenimiento, mientras el PLC tenga parte del control de la operación normal, No hay necesidad de dudar de los problemas del programa PLC. Confirme que el programa de operación tiene salida, y la interfaz PLC no tiene salida, es la falla del circuito de interfaz. La falla de hardware del sistema PLC es más que la falla de software, principalmente causada por la señal externa no se satisface o la falla del componente de ejecución, en lugar del problema del sistema PLC.

La falla se puede determinar de acuerdo con el estado de entrada y salida PLC. Las señales de entrada y salida del PLC están a través del canal de E/S, algunas fallas se reflejarán en el Canal de la interfaz de E/S, a veces observando el estado de la interfaz de E/S, usted puede encontrar la causa del fracaso.

El PLC tiene una función de autodiagnóstico, verifique la falla de acuerdo con la información de la alarma, identifique la causa y determine la ubicación de la falla, es también los medios y métodos básicos para comprobar y eliminar la falla del PLC. Primero determine si la falla es global o local, la computadora superior muestra una serie de componentes de control no funcionan normalmente, lo que provoca una gran cantidad de información de alarma, debe verificar el módulo de La CPU, módulo de memoria, módulo de comunicación y fuente de alimentación y otras partes públicas.

La experiencia muestra que la mayoría de las fallas del sistema de control PLC son comprobadas por el programa PLC. Las acciones del sistema de control PLC se completan en un cierto orden, observan el proceso de acción del sistema, comparan la falla y la situación normal, la mayoría de las dudas se pueden encontrar, y juzgar la causa del fracaso.

Algunas fallas se pueden mostrar directamente en las razones de alarma de la pantalla, aunque algunas tienen información de alarma, pero no refleja directamente la causa de la alarma; Algunas fallas no producen información de alarma, pero algunas acciones no se ejecutan; en los dos casos anteriores, El SEGUIMIENTO DE LA OPERACIÓN DEL PROGRAMA PLC es una forma eficaz de verificar la falla.

English

English 日本語

日本語 한국어

한국어 français

français Deutsch

Deutsch Español

Español italiano

italiano русский

русский العربية

العربية Türkçe

Türkçe Jawa

Jawa